Gia công các chi tiết có thành mỏng là một trong những lĩnh vực đòi hỏi độ chính xác cao và kỹ thuật gia công chuyên sâu. Loại chi tiết này thường được sử dụng trong ngành công nghiệp chế tạo máy móc, hàng không, và y tế, đòi hỏi sự tập trung cao trong từng công đoạn sản xuất. Thành Tiến sẽ giới thiệu chi tiết về các phương pháp gia công, thách thức trong quá trình gia công, và những lưu ý quan trọng để đạt được chất lượng tối ưu.

Nội dung bài viết

Những Thách Thức Khi Gia Công Các Chi Tiết Có Thành Mỏng

Các chi tiết có thành mỏng thường rất dễ bị biến dạng do:

- Độ bền kém: Thành mỏng không đủ sức chống lại các lực tác động lớn từ dao cắt.

- Dễ bị rung động: Trong quá trình gia công, rung động có thể khiến chi tiết bị biến dạng hoặc hỏng.

- Nhiệt độ cao: Ma sát giữa dụng cụ cắt và vật liệu tạo ra nhiệt, có thể làm giãn nở hoặc làm mềm chi tiết.

- Độ chính xác cao: Đòi hỏi độ sai số cực kỳ nhỏ để đảm bảo tính đồng nhất và khả năng lắp ráp.

Những yếu tố này đòi hỏi kỹ thuật viên cần chọn phương pháp gia công phù hợp, đồng thời kiểm soát tốt các thông số kỹ thuật.

5 Phương Pháp Gia Công Các Chi Tiết Có Thành Mỏng Phổ Biến

Phương Pháp Tiện

Tiện là một phương pháp truyền thống nhưng hiệu quả khi gia công các chi tiết tròn hoặc hình trụ có thành mỏng.

- Ưu điểm:

- Thời gian gia công nhanh.

- Dễ dàng kiểm soát độ dày thành mỏng nhờ hệ thống điều chỉnh dao tiện.

- Nhược điểm:

- Chi tiết dễ bị rung động, đặc biệt khi độ dày thành nhỏ hơn 0.5 mm.

- Yêu cầu dụng cụ cắt cực kỳ sắc bén và chất lượng cao.

Để hạn chế biến dạng, người ta thường sử dụng dụng cụ tiện với góc cắt nhỏ và tốc độ quay trục chính thấp.

Phương Pháp Phay

Phay là phương pháp phổ biến trong gia công bề mặt phẳng hoặc chi tiết có hình dạng phức tạp.

- Ưu điểm:

- Có thể gia công nhiều chi tiết phức tạp cùng lúc.

- Tích hợp được với các máy phay CNC hiện đại để tăng độ chính xác.

- Nhược điểm:

- Thành mỏng dễ bị cong hoặc nứt khi lực cắt không đều.

- Yêu cầu máy phay có độ cứng vững cao.

Khi sử dụng phương pháp phay, nên giảm chiều sâu cắt và tăng tốc độ tiến dao để tránh tạo áp lực quá lớn lên chi tiết.

Phương Pháp Mài

Mài được sử dụng khi cần đạt độ bóng bề mặt cao và độ chính xác gần như tuyệt đối.

- Ưu điểm:

- Đảm bảo độ chính xác cao, thích hợp cho các chi tiết yêu cầu kích thước siêu nhỏ.

- Độ bóng bề mặt tốt, phù hợp cho ngành y tế hoặc hàng không.

- Nhược điểm:

- Tốn thời gian và chi phí cao hơn các phương pháp khác.

- Dễ tạo nhiệt độ cao, làm biến dạng chi tiết.

Để khắc phục, cần sử dụng dung dịch làm mát trong suốt quá trình mài và thường xuyên kiểm tra độ mòn của đá mài.

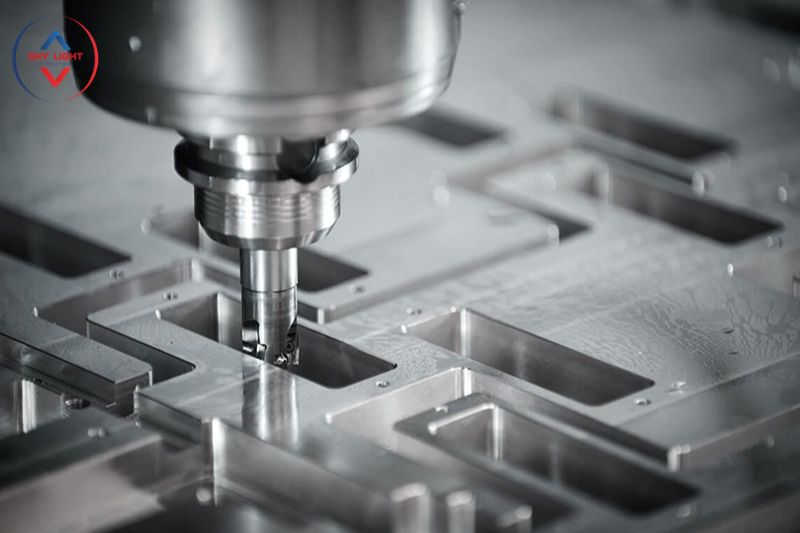

Phương Pháp Gia Công CNC Hiện Đại

Máy CNC hiện đại là giải pháp tối ưu cho các chi tiết có thành mỏng nhờ tính tự động hóa và khả năng kiểm soát thông số chính xác.

- Ưu điểm:

- Độ chính xác cao và ổn định.

- Có thể lập trình gia công các chi tiết phức tạp.

- Nhược điểm:

- Chi phí đầu tư máy móc và phần mềm lập trình cao.

- Đòi hỏi kỹ thuật viên có tay nghề cao.

Phương pháp này thường kết hợp với các công cụ chuyên dụng, như dao phay ngón hợp kim, để giảm lực cắt tác động lên chi tiết.

Gia Công Bằng Tia Lửa Điện

Tia lửa điện (EDM) là phương pháp gia công phi truyền thống, sử dụng năng lượng nhiệt từ tia lửa điện để loại bỏ vật liệu.

- Ưu điểm:

- Không tác dụng lực cơ học lên chi tiết, giảm nguy cơ biến dạng.

- Gia công được các chi tiết có độ dày thành cực nhỏ hoặc hình dạng phức tạp.

- Nhược điểm:

- Thời gian gia công chậm hơn các phương pháp truyền thống.

- Cần môi trường làm việc an toàn do sử dụng điện áp cao.

Phương pháp này phù hợp cho các ngành yêu cầu độ chính xác cao như sản xuất vi mạch hoặc dụng cụ y tế.

Lưu Ý Khi Gia Công Các Chi Tiết Có Thành Mỏng

Để đạt được chất lượng gia công tối ưu, người thực hiện cần chú ý đến các yếu tố sau:

- Lựa chọn dụng cụ phù hợp: Dụng cụ cắt phải sắc bén và có khả năng chịu nhiệt tốt.

- Kiểm soát lực cắt: Giảm lực tác động bằng cách điều chỉnh tốc độ quay trục chính và bước tiến dao.

- Sử dụng hệ thống làm mát: Đảm bảo nhiệt độ không tăng cao trong quá trình gia công.

- Giảm độ rung: Sử dụng các thiết bị hỗ trợ cố định như mâm cặp hoặc kẹp chân không để hạn chế rung động.

- Thực hiện kiểm tra thường xuyên: Liên tục đo đạc và kiểm tra chi tiết để phát hiện sai số kịp thời.

Gia công các chi tiết có thành mỏng đòi hỏi sự cẩn thận và chính xác cao trong từng bước. Việc lựa chọn phương pháp gia công phù hợp và tuân thủ các lưu ý kỹ thuật không chỉ đảm bảo chất lượng sản phẩm mà còn giúp tiết kiệm chi phí và thời gian. Hy vọng với 5 phương pháp phổ biến trên, bạn đã có thêm thông tin hữu ích để áp dụng hiệu quả vào công việc.

Mọi thông tin chi tiết xin vui lòng liên hệ

Công ty TNHH Sản Xuất Thương Mại Thành Tiến

Địa chỉ: VPGD: Số 8-9, NV 27, Khu đô thị Lideco, Thị trấn Trạm Trôi, Hoài Đức, Hà Nội

Nhà máy sản xuất :

Cơ sở 1 : Lô 3, ô 5, Cụm CN Lai Xá – Kim Chung – Hoài Đức – Hà Nội.

Cơ sở 2 : CN 04 – 02, KCN Đồng Sóc, Vũ Di, Vĩnh Tường , Vĩnh Phúc.

Hotline: 0334 799 888 (Thành Tiến)

Email: sxtmtt@gmail.com